顏色的和諧均一是汽車產(chan) 品特別是乘用車外觀的主要特征之一,但由於(yu) 油漆色差、噴塗工藝及底材等因素的影響,容易導致乘用車在外觀上產(chan) 生色差,影響用戶的體(ti) 驗。為(wei) 了保乘用車外觀顏色的和諧均一,就可以使用色差儀(yi) 進行管控。本文介紹了色差儀(yi) 在乘用車外觀色差控製中的應用。

汽車外部是由多部分鈑金和塑料零件組合而成,由於(yu) 整車噴塗時不同部位的工藝參數不盡相同,以及各個(ge) 零部件供應商的差異,在整車裝配完成後,某些相鄰的區域內(nei) 會(hui) 出現顏色上可視的差異,我們(men) 稱之為(wei) 色差。而顏色是一種通過觀察者的眼睛所捕獲的光線刺激(波長、強度等等),並在頭腦中形成的解釋。可見光線是由物體(ti) 和外部光源共同作用形成的。

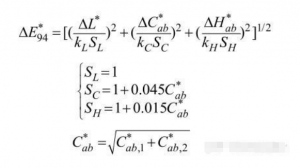

可見,色彩的評價(jia) 標準受其自身產(chan) 生原理和色彩的3種特質及影響表述的3個(ge) 要素共同決(jue) 定,所以色彩的評價(jia) 和色差控製顯得格外複雜。現在多數汽車行業(ye) 已經通過多角度色差儀(yi) 來對色差進行客觀的評價(jia) 。色差儀(yi) 的設計借助了亨特Lab模型,通過比較測量物體(ti) 與(yu) 標準器的明度L、紅相a(紅-綠)、藍相b(黃-藍)的差值,得到△L、△a、△b及色差綜合△E值。對穩定的生產(chan) 工藝進行跟蹤,確定本企業(ye) 的標準△E值和控製限值。一般來說,本色漆的△E小於(yu) 1即可;閃光漆的情況比較複雜,具體(ti) 數據需根據特定的材料和工藝摸索。△E除了用於(yu) 控製整車塗裝工藝外,也可作為(wei) 外飾塑料件的入廠檢驗參考。

色差指漆膜的色相、明度、彩度理想值與(yu) 標準板或車身相鄰部件間存在顏色差異的現象。乘用車外觀色差的原因主要來源於(yu) 兩(liang) 個(ge) 方麵,即材料自身的缺陷及工藝條件控製不嚴(yan) 格。

1.材料自身的缺陷

材料已經從(cong) 本色化躍入了色彩化、多色化的時代。從(cong) 目前看,麵漆的顏色分為(wei) 兩(liang) 大類,本色和閃光色(包括金屬漆和珠光漆)。本色漆是通過顏料粒子的大小來將照射的光線進行反射的,由於(yu) 散射光是主體(ti) ,與(yu) 閃光漆不同之處是無隨角異色效應,所以色差易於(yu) 控製。

金屬漆由於(yu) 其鋁粉片的反射效果,使其表麵看起來更加明亮、高貴。不但如此,雙塗層金屬漆(主要是清漆)增加了漆膜的抗紫外線的能力,更高的視覺要求對塗裝工藝提出了嚴(yan) 格的控製要求,因為(wei) 金屬漆中鋁粉的定向排布、鋁粉的堆積等問題往往會(hui) 產(chan) 生視覺的色差。一般來講,鋁粉平行於(yu) 車身表麵時,這一區域僅(jin) 從(cong) 一側(ce) 反射光線,對色差影響最為(wei) 嚴(yan) 重。

珠光漆是增加了雲(yun) 母片和二氧化鈦的底色漆,由於(yu) 光線在其中多次的反射和折射,體(ti) 現在漆膜外觀的明與(yu) 暗、深與(yu) 淺之變化。因此,珠光漆有光澤強弱變化,故而其色譜變化更為(wei) 寬大和廣泛,不像金屬閃光漆那樣耀目刺眼,而是柔和富麗(li) 。

2.工藝條件控製不嚴(yan) 格

車身色差的產(chan) 生除了考慮油漆自身缺陷外,還應該注意現場施工工藝的參數控製和調整。如噴室濕度、塗膜厚度、噴塗量等多會(hui) 導致色差出現。

我們(men) 結合乘用車外觀色差的原因以及色差儀(yi) 在汽車上的應用,針對色差每一個(ge) 原因進行色差管控,將細節色差最大程度消除,從(cong) 而實現乘用車的色差管控

掃一掃谘詢微信客服

掃一掃谘詢微信客服